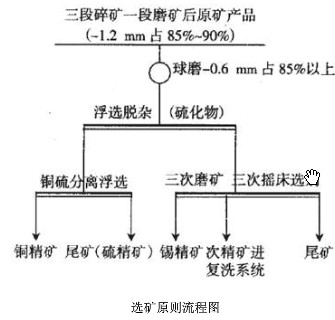

原矿采用三段开路碎矿、一段磨矿流程,锡重选采用三段磨矿、三段摇床选别、次精矿集中复选、溢流单独处理流程:脱杂硫化物回收铜硫金采用一次粗选、一次扫选、三次精选的混合复选工艺。

采用破碎设备,改造原矿制备流程,实施多碎少磨,以碎代磨网状矿选矿厂原理设计处理大陡山网状矿,选前设有复杂的破碎系统和重介质脱废系统。1992年后,选矿厂几经改造,逐步形成了现在处理锡石多金属氧硫混合矿、残渣矿、渣子矿等多个矿种,生产规模为日处理1300t的重选厂。

该厂原矿制备作业原始采用PEF颚式破碎机一次粗碎、两次中细碎,3台中1500mm×3000mm棒磨机作为一段磨矿的工艺流程。存在问题是矿石破碎最终产品粒度粗,+80mm产率10%,导致一段磨矿机人磨矿石粒粗、处理能力低,磨矿技术效率低,磨不细及过粉碎同时存在,因此原矿制备流程的技术改造势在必行。

由于碎矿的效率高,而磨矿的效率低,作为选矿钱的矿料破碎,增大破碎任务而减小效率低的磨矿任务是实施多碎少磨、以碎代磨的技术实质。

在充分论证的基础上,决定技术改造的基本方式是采用具有世界技术高水平的GP100圆锥破碎机代替两台PEF250mm×400mm和1台PEF150mm×750mm颚式破碎机,靠设备优越的技术性能来确保产品粒度。2004年3月投资90多万元安装1台GP100M圆锥破碎机作为中碎设备,2007年1月又投资安装1台GP100MF圆锥破碎机作为细碎设备。

GP100系列圆锥破碎机具有以下特点:

1、设备结构简单、性能可靠、调节维修方便,产品粒度均匀,衬板损耗小;

2、处理能力大、破碎效率高,可以挤满给矿,满腔破碎;

3、设备运转平稳、噪音小。

为了保证圆锥破碎机的给矿量,包括控制更大粒度,减少排泥量及排除杂物。具体改造方案是:

1、保持碎矿机钱的筛分洗矿作业,减少破碎给矿含泥量,为顺利排矿合减少粉尘创造条件;

2、保留PEF250mm×400mm颚式破碎机作二次碎矿,排矿粒度控制在85mm以下;

3、将直线振动筛改为双层,上层条筛间距50mm,下层中22mm的有眼筛板。上层条筛筛上产品进入PEF250mm成400mm颚式破碎机,下层有眼筛板上产品进入GP100M圆锥破碎机。

4、坚持在皮带运输及上使用电磁除铁装置,减少异物引起的故障。

经过原矿制备系统的改造,碎矿最终产品粒度从35mm下降到25mm,实现了多碎少磨,以碎代磨,细碎入磨。由于一段磨矿入磨粒度的降低,扩大了一段磨矿处理能力。

2007年1月23日实际生产流程考查测定,2台磨机合计处理能力由44.12t/h提高到51.00t/11,处理氧化矿能力提高了15.6%。磨矿产品粒度-1.2mm达到92.74%,磨机技术效率达79.87%,碎矿系统改造取得了好的结果。